Серийного демпфера

Вследствие неточности изготовления деталей демпферов, отклонений от технологии изготовления и сборки УФХ, МКГД могут существенно отличаться от расчетных.

Это приводит к разбросу значений критических скоростей роторов и уровня вибрации ДЛА в целом. Важность обеспечения повторяемости расчетных характеристик упругодемпферных опор при серийном изготовлении двигателей и выработка рекомендаций по оптимизации технологического процесса серийного изготовления элементов конструкции, сводящей до минимума разброс УФХ демпферов, обусловлены потребностью практики эксплуатации и статистикой отказов двигателей по причинам повышенной вибрации. Поэтому необходимо не только рассчитать или подобрать для данного ДЛА оптимальную настройку демпфера, но и реализовать ее в опорах двигателей при их серийном производстве. Иначе весь труд по оптимизации демпфера может быть сведен к нулю. Исследование повторяемости УФХ МКГД как одного из факторов, определяющего вибрационное состояние двигателей, является важным фактором повышения их качества и надежности.

К настоящему времени опубликованных материалов по проблеме исследования повторяемости УФХ МКГД нет ни в отечественной, ни в зарубежной литературе. По-видимому, это объясняется тем, что сами демпферы разработаны и эксплуатируются на двигателях сравнительно недавно. Кроме того, внимание исследователей до сих пор было сосредоточено на разработке методик расчета характеристик демпферов, что является первоочередной задачей. Только имея методику расчета (математическую модель демпфера), можно с достаточной полнотой проанализировать возможные в серийном производстве отклонения действительных характеристик от расчетных и выработать рекомендации по уменьшению этих отклонений.

Достаточно достоверные методики расчета УФХ МКГД опор роторов ДЛА к настоящему времени разработаны и опубликованы [106—108], что явилось предпосылкой успешного решения поставленной задачи. В работах [106, 107] показано, что УФХ демпферов зависят от большого

числа геометрических и физических параметров. Часть их параметров в условиях серийного производства являются случайными величинами, изменяющимися в пределах полей допусков. Можно попытаться оценить пределы изменения УФХ демпферов, выбирая для каждого параметра «худшие» значения. Именно так и выполнено исследование в работе [106].

Однако далеко не всегда известно, какой набор параметров будет «худшим». К тому же, если число параметров велико, то такая оценка, как показано в той же работе, может оказаться сильно завышенной: на самом деле маловерно, чтобы все параметры одновременно оказались «наихудшими». Поэтому разумнее считать часть параметров демпфера и его УФХ случайными величинами и попытаться оценить математические ожидания величин УФХ и соответствующие им дисперсии. Решить эту задачу аналитически чрезвычайно трудно ввиду сложности математической модели демпфера. Можно изучить разброс характеристик демпферов экспериментально, исследовав большую партию готовых изделий. Однако этот метод также является достаточно трудоемким. Кроме того, его осуществление возможно далеко не всегда, например, на стадии проектирования.

Известен еще один метод исследования, применяющийся при расчетах качества и надежности изделий — метод Монте-Карло [115].

Суть этого метода очень проста: с помощью ЭВМ назначаются случайные значения параметров, характеризующих данное явление, а затем с помощью математической модели вычисляются значения искомой функции. Повторив этот опыт достаточное число раз, по известным формулам [115] определяются математическое ожидание и дисперсия искомой функции. Этот метод и положен в основу аналитической методики определения разброса УФК МКГД в серийном производстве, изложенной в данной главе.

Для успешного применения метода Монте-Карло необходимо иметь вероятностные характеристики распределения всех параметров демпфера и математическую модель демпфера. Вероятностные характеристики распределения параметров весьма часто подчиняются нормальному закону [1]. Поэтому в данной работе в основном использовался нормальный закон распределения случайных величин. Для параметра п был использован равномерный закон распределения. Математическая модель демпфера изложена в работе [107].

Современные ЭВМ имеют в своем математическом обеспечении функциональные датчики случайных (или псевдослучайных) величин, которые вырабатывают последовательность случайных чисел с заданным законом распределения. Как правило, есть датчики с равномерным и нормальным законами распределения. Покажем, как с помощью этих датчиков можно организовать формирование случайных значений исходных данных в пределах полных допусков на них.

Любой геометрический размер можно представить в виде суммы его номинального значения и отклонения от последнего, который является случайным:

где х — фактический размер; дгном — номинальное значение размера по чертежу; д* — случайное отклонение от номинального размера.

Для простоты примем, что отклонение д* расположено в диапазоне

-Z) < Ах < Z),

где D — допуск на размер.

Есть основания полагать, что при серийном производстве отклонение геометрических размеров от номинального значения подчинено нормальному закону распределения [115, 1], если нет особых причин, нарушающих его. Обозначим величину безразмерного случайного числа, вырабатываемого датчиком случайных чисел, через . Будем пользоваться в расчетах только теми числами, которые расположены в диапазоне

За < у < За. (3.25)

Поскольку датчик ЭВМ генерирует числа с дисперсией а = 1, то условие (3.25) преобразуется к виду

3<у£3. (3.26)

Введем некоторую промежуточную переменную z, связанную с у соотношением

1 = |. (3.27)

тогда случайное д* можно представить в виде:

Ах = zD.

Поскольку случайная величина благодаря условиям (3.26) и (3.27) всегда меньше или равна единице, отклонение АЗс будет являться случайной величиной, значение которой не выходит за пределы поля допуска на эту величину, т. е.

-£>< Ах < D,

Некоторые особенности имеет вопрос о генерировании случайного числа пластин в пакете пп. Согласно чертежам на изготовление и сборку демпферов этот параметр может иметь вариацию в пределах ± 1 пластина, т. е.

^ІНОМ —

Опросы работников серийных заводов показали, что величина этого параметра является безразличной для работников сборочного цеха: они стремятся обеспечить главным образом допустимую величину радиального зазора в демпфере. С этой точки зрения число пластин в пакете является как бы второстепенным параметром. Благодаря этим рассуждениям в настоящей работе был принят равномерный закон распределения числа пластин в пакетах демпферов серийных ГТД. Это утверждение следует рассматривать как допущение, которое в дальнейшем может либо подтверждено, либо опровергнуто.

Воспользовавшись соответствующим датчиком случайных чисел, можно смоделировать последовательность демпферов с числами пластин, подчиняющимися равномерному закону распределения. Для этого необходимо разбить диапазон вырабатываемых датчиком случайных чисел (0…1) на интервалы. В данном случае выбрано три интервала: (0.0,333), (0,333…0,666), (0,666…1,0).

Если вырабатываемое датчиком число попадает в первый интервал, то числу пластин присваивается минимально допустимое значение, если случайное число попадает во второй интервал — число пластин равно номинальному значению, а в последнем интервале оно равно максимально допустимому числу пластин, тематически это можно выразить в виде выражения:

Идmin, если О < у < 0333; /іпном, если 0333 < 0,666;

«птах, если0,666< 1.

Как видно из изложенного, с помощью двух датчиков, вырабатывающих случайные последовательности чисел, можно смоделировать случайное сочетание геометрических параметров демпферов, каждый из которых подчиняется заданному (равномерному или нормальному) закону распределения.

В качестве датчиков случайных величин в данной работе использовались стандартные процедуры генерирования равномерно распределенных чисел и случайных чисел, распределенных по нормальному

закону.

На базе разработанной модели была проведена оценка разброса У ФХ штатного демпфера серийного авиационного ГТД.

Расчеты выполнены для демпфера передней опоры ротора одного из авиационных ГТД. Параметры демпфера приведены в табл. 3.1.

|

Таблица 3.1 Значения параметров исследуемого демпфера и поля допусков на них

* Истинный диаметр кольца подбирается селективно из комплекта 9 штук колец с шагом 0,1 мм из условия обозначения заданного радиального зазора 5. |

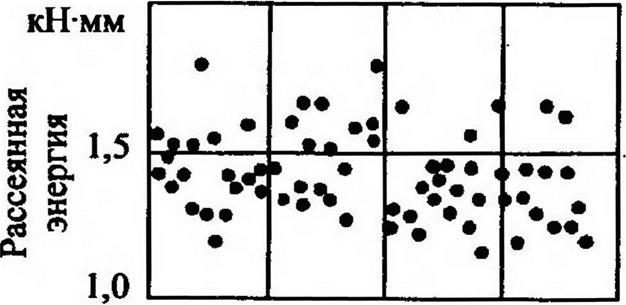

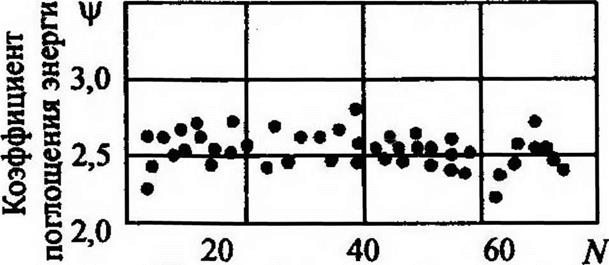

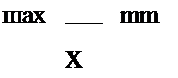

На рис. 3.6—3.8 приведены результаты расчетов Сср, AW и vj/ демпферов с различными сочетаниями параметров, распределенных по указанным выше законам при относительной амплитуде перемещения вала А =0,45 в зависимости от условного номера реализации демпфера.

Разброс УФХ на других относительных амплитудах перемещений носит аналогичный характер.

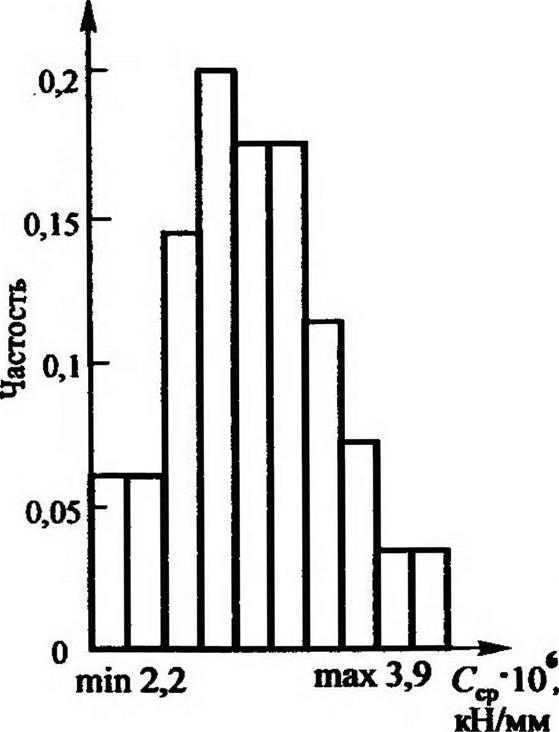

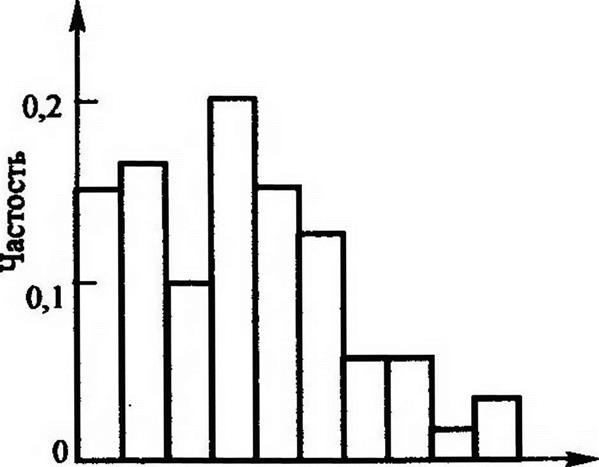

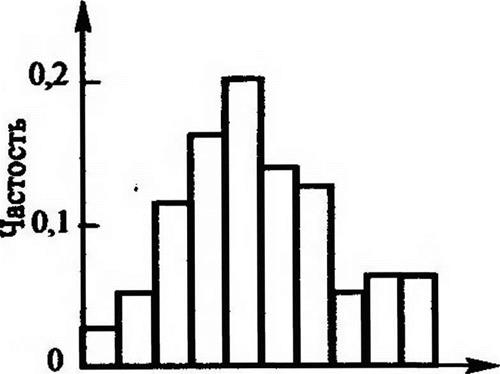

На рис. 3.9—3.11 приведены законы распределения среднециклической жесткости С, рассеянной энергии AW и коэффициента поглощения энергии 1|Г, из которых видно их явное отклонение от нормальных законов распределения.

Поэтому для количественной оценки разброса величин были взяты следующие параметры:

1) среднеарифметическое значение параметра

М

|

Qx * |

2)

|

абсолютный разброс параметра

3) относительный разброс параметра

![]() Qx=Qx

Qx=Qx

![]()

|

|

|

|

|

|

|

|

|

|

|

|